Роторные таблеточные прессы являются основой производства твердых лекарственных форм, обеспечивая высокопроизводительное и стабильное производство фармацевтических таблеток, нутрицевтиков и других прессованных продуктов. Независимо от того, масштабируете ли вы производство или выбираете новое оборудование, понимание принципов работы, основных преимуществ и ключевых факторов, которые следует учитывать при покупке таблеточного пресса, имеет решающее значение для повышения эффективности производства и соответствия требованиям. Данное руководство объединяет технические сведения с практическим контрольным списком для покупки, чтобы помочь вам полностью разобраться в таком оборудовании, как таблеточный пресс, машина для изготовления таблеток и машина для прессования таблеток, и принимать обоснованные решения.

Как работают роторные таблеточные прессы

Роторные таблеточные прессы преобразуют порошкообразное или гранулированное сырье в однородные таблетки посредством непрерывного автоматизированного процесса, при этом основной рабочий процесс состоит из четырех скоординированных этапов:

Наполнение: Сырье подается из бункера в систему подачи, которая равномерно распределяет его по полостям матриц на вращающейся башне.

Измерение: Устройство подачи обеспечивает постоянный объем порошка в каждой полости матрицы, закладывая основу для равномерного веса таблетки.

Сжатие: При вращении револьверной головки каждая полость пресс-формы проходит этапы предварительного и основного сжатия. Предварительное сжатие удаляет воздушные карманы, а основное сжатие создаёт высокое давление (сотни килоньютонов) для сплавления порошка в плотные таблетки.

Выброс: Выталкивающий кулачок поднимает нижний пуансон, выталкивая сформированную таблетку из полости матрицы, которая затем собирается с помощью желоба или съемного лезвия.

Благодаря непрерывному циклу современные таблеточные прессы могут достигать производительности от сотен тысяч до более миллиона таблеток в час, что значительно превышает производительность однопуансонных таблеточных прессов. Как таблеточные прессы, так и таблеточные прессы разработаны на основе базовой рабочей логики «непрерывного формования» для обеспечения эффективности производства.

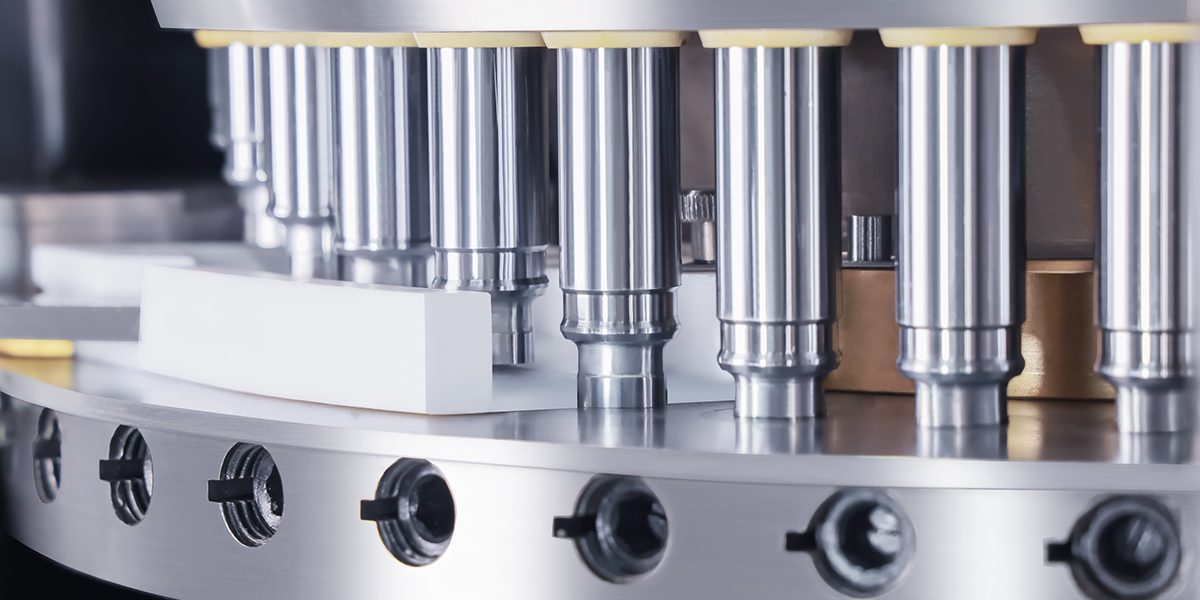

Производительность и надежность таблеточного пресса зависят от слаженной работы прецизионных компонентов. Как таблеточный пресс, так и таблеточный пресс имеют высокостабильную структуру основных компонентов:

Бункер и питатель: Накапливает порошок и равномерно подаёт его в полости пресс-форм. Современные питатели оснащены лопастями или перемешивателями для предотвращения застревания материала и обеспечения стабильной подачи.

Пуансоны и матрицы: Матрицы представляют собой полости из закаленной стали, определяющие форму и размер таблеток, а верхний и нижний пуансоны обеспечивают сжимающее усилие. Контроль допусков на микронном уровне критически важен для обеспечения стабильности веса и размеров таблеток.

Револьверная головка: круглая вращающаяся платформа, на которой размещены несколько комплектов пуансонов/матриц. Количество станций (10)–40+) напрямую влияет на производственные мощности—чем больше станций, тем выше выход.

Кулачковые направляющие и ролики: Последовательно проводите пуансоны через такие процессы, как наполнение, сжатие и выталкивание, обеспечивая точный контроль времени и давления.

Система привода: состоит из двигателей, редукторов и частотно-регулируемых приводов, обеспечивает питание башни и позволяет регулировать скорость производства.

Панель управления и датчики: Управление такими параметрами, как скорость вращения револьверной головки и усилие сжатия, осуществляется с помощью ПЛК/сенсорного экрана. Датчики в режиме реального времени отслеживают давление и выявляют неисправности для обеспечения стабильности процесса.

Типы и конфигурации машин для различных нужд

Таблеточный пресс предлагает множество специализированных конфигураций для удовлетворения различных производственных потребностей, а также сегментированные модели, такие как таблеточный пресс и таблеточный пресс для таблеток:

Многопозиционный роторный таблеточный пресс: Стандартная модель для крупномасштабного производства, оснащенная несколькими комплектами пуансонов/матриц и высокой производительностью, представляет собой основной тип таблеточного пресса.

Двухслойный/трехслойный таблеточный пресс: Использует установленные друг на друга бункеры и матрицы для производства многослойных таблеток (например, лекарственных средств с контролируемым высвобождением с различными составами), адаптируясь к сложным требованиям формования таблеточных прессов.

Высокоскоростной роторный таблеточный пресс: Разработанный специально для сверхвысокой производительности (до более 1 миллиона таблеток в час), он оснащен передовыми системами автоматизации и смазки, что делает его предпочтительным типом таблеточного пресса для крупных фармацевтических компаний.

Таблеточный пресс для сухого нанесения покрытия (Tab-in-Tab): Производит структуры «таблетка в таблетке» с помощью двух питателей и специализированных форм для достижения целевого высвобождения лекарственного средства, относясь к высокопроизводительной конфигурации таблеточного пресса.

Таблеточный пресс с защитой от затвердевания: Разработанный для сильнодействующих АФИ, он использует закрытую систему для предотвращения загрязнения и обеспечения безопасности оператора, подходит для сценариев применения машин для прессования таблеток с высокими требованиями.

Роторные таблеточные прессы стали предпочтительным выбором для промышленного производства благодаря своим комплексным преимуществам в скорости, качестве и эффективности. Будь то таблеточный пресс, машина для изготовления таблеток или таблеточный пресс, все они обладают следующими основными преимуществами:

Высокая пропускная способность: Благодаря производственной мощности от 250 000 до более 1 миллиона таблеток в час, она позволяет сократить производственные циклы и снизить затраты при крупномасштабном производстве, значительно превосходя производительность обычного таблеточного станка при мелкосерийном производстве.

Однородное качество: Постоянные условия прессования на всех станциях обеспечивают равномерный вес, твердость и толщину таблеток.—критически важно для точности дозировки фармацевтических препаратов и является основным требованием к таблетировочному прессу.

Автоматизация и эффективность: Полностью автоматизированная работа снижает трудозатраты и вероятность ошибок, связанных с человеческим фактором, благодаря таким функциям, как автоматическая подача, автоматическая смазка и автоматическая регулировка параметров. Как таблеточный пресс, так и таблеточный пресс поддерживают непрерывную работу.

Масштабируемость: Легко адаптируется к растущим потребностям в производственных мощностях путем добавления башенных станций или модернизации до более крупных моделей, подходящих для крупномасштабных сценариев модернизации таблеточных прессов.

Универсальность: Смена пресс-форм позволяет производить таблетки различных форм, размеров и составов (например, жевательные таблетки, шипучие таблетки, многослойные таблетки), совместимые с разнообразными производственными потребностями таблеточного пресса.

Согласие: Закрытая конструкция, материалы из нержавеющей стали и функции прослеживаемости данных соответствуют требованиям GMP, EU GMP Annex 11 и FDA 21 CFR Part 11, что делает ее необходимым условием для внедрения таблеточного пресса в фармацевтическую промышленность.

Чтобы избежать потерь, вызванных ошибками при закупках, при выборе оборудования, такого как таблеточный пресс и таблеточный пресс, отдайте приоритет следующим четырем факторам:

1. Соответствие действующим нормам надлежащей производственной практики (cGMP)

Несоответствующее требованиям оборудование может привести к загрязнению, отзыву продукции и штрафным санкциям со стороны регулирующих органов. Как таблеточный пресс, так и таблеточный пресс должны соответствовать стандартам cGMP благодаря следующим особенностям конструкции:

Материал нержавеющей стали: Конструктивные элементы (рамы, корпуса) изготовлены из нержавеющей стали SS 304, а поверхности, контактирующие с лекарственными препаратами (бункеры, пуансоны, матрицы), изготовлены из нержавеющей стали SS 316 для предотвращения загрязнения.

Гигиеничный дизайн: Крупногабаритная конструкция с закругленными углами, оснащенная системами сбора порошка и встроенными пылеуловителями для снижения риска перекрестного загрязнения.

Целостность данных и прослеживаемость: Оснащен контролем доступа, контрольными журналами и электронными подписями для регистрации параметров производства и обеспечения подотчетности.

2. Однородность веса таблеток

Точная дозировка фармацевтического препарата имеет решающее значение. Машина для изготовления таблеток и таблеточный пресс должны быть ориентированы на следующие характеристики:

Прецизионная оснастка: Строгий контроль допусков пуансонов и матриц для обеспечения постоянного объема полости матрицы.

Высокоэффективный принудительный питатель: Активно подает порошок в полости пресс-формы, устраняя воздушные зазоры и неравномерную плотность.

Мониторинг в реальном времени: Оснащен функциями обнаружения отклонения давления, автоматической регулировки глубины заполнения и отбраковки несоответствующих таблеток.

3. Производственные мощности и контроль простоев

При покупке таблеточного пресса не стоит обращать внимание только на теоретическую производительность. При выборе таблеточного пресса необходимо также учитывать реальные производственные ограничения и конструкции, повышающие эффективность:

Теоретическая и фактическая производительность: Испытайте оборудование с использованием собственного сырья, полностью учитывая влияние текучести порошка, конструкции таблетки и времени смены пресс-формы.

Конструкции, сокращающие время простоя: Цифровое управление рецептами (вызов параметров одним щелчком мыши), модульные быстросъемные компоненты и стандартизированные формы для быстрой смены продукции.

Профилактическое обслуживание: Регулярно проверяйте изнашиваемые детали (пуансоны, матрицы, пресс-валики), чтобы избежать внезапных поломок.

4. Соблюдение требований безопасности и охраны окружающей среды

Как таблеточный пресс, так и таблеточный пресс должны обеспечивать безопасность в цехе и устойчивое производство за счет следующих конструкций:

Безопасность оператора: Взаимоблокируемые защитные двери, кнопки аварийной остановки и системы контроля безопасности для обнаружения перегрузки по давлению, вибрации или неисправностей двигателя.

Смена пресс-форм без инструментов: Прецизионная конструкция обработки обеспечивает быструю и безопасную замену штампов и пуансонов без специальных инструментов (например, замена пресс-формы модели HGZP-17D занимает всего 30 минут).

Экологичность: Оснащен звукоизолирующими кожухами и демпфирующими элементами для снижения уровня шума; использует серводвигатели для экономии 15%–35% энергии; интеллектуальные системы смазки сокращают загрязнение и отходы.

Лучшие практики обслуживания и очистки

Чтобы продлить срок службы оборудования, такого как таблеточный пресс и машина для изготовления таблеток, а также обеспечить соответствие производства требованиям, соблюдайте следующие требования к техническому обслуживанию:

Ежедневная уборка: Разберите и очистите детали, контактирующие с лекарственным средством (бункеры, пуансоны, матрицы), используя растворители фармацевтического класса для удаления остатков порошка.

Регулярный осмотр: Проверьте износ подшипников башни, кулачков и редукторов, смажьте движущиеся части в соответствии с требованиями производителя.

Замена детали: Регулярно заменяйте изношенные пуансоны и матрицы, чтобы поддерживать качество таблеток.

Калибровка и валидация: Регулярно калибруйте системы наполнения и сжатия, чтобы обеспечить соответствие стандартам GMP.

Часто задаваемые вопросы (FAQ) о роторных таблеточных прессах

1. В чем разница между роторным таблеточным прессом и однопуансоновым таблеточным прессом?

Роторные таблеточные прессы обеспечивают непрерывное крупномасштабное производство (тысячи таблеток в минуту) за счет нескольких комплектов пуансонов/матриц на револьверной головке, в то время как однопуансонные таблеточные прессы производят одну таблетку за цикл, что подходит для НИОКР или мелкосерийного производства. Таблеточный пресс обеспечивает лучшую однородность и масштабируемость, но требует более высоких первоначальных инвестиций, в то время как машины для изготовления таблеток в основном представляют собой модели для мелкосерийного производства, со сценариями применения, аналогичными однопуансоновым таблеточным прессам.

2. Как обеспечить соответствие таблеточного пресса стандартам GMP?

Выбирайте оборудование с поверхностями, контактирующими с лекарственными препаратами, изготовленными из нержавеющей стали SS 316, гигиеничной конструкцией (без острых углов и щелей), функциями обеспечения целостности данных (журналы аудита, электронные подписи) и лёгкостью очистки. Регулярно проводите валидацию и калибровку для обеспечения соответствия требованиям.—это требование также распространяется на таблеточные прессы.

3. Может ли таблеточный пресс производить многослойные или сложноструктурированные таблетки?

Да—Таблеточные прессы для двух- и трёхслойного прессования производят таблетки с различными составами, используя расположенные друг над другом бункеры, в то время как таблеточные прессы для сухого нанесения покрытия позволяют создавать структуры «таблетка в таблетке» для целенаправленного высвобождения. Некоторые высокопроизводительные таблеточные прессы также способны решать аналогичные сложные задачи формования.

4. Какие факторы влияют на производительность таблеточного пресса?

Ключевые факторы включают скорость вращения револьверной головки, количество станций, текучесть порошка, размер/толщину таблетки и время смены пресс-формы. Испытайте оборудование на вашем собственном сырье, чтобы определить фактическую производительность.—факторы, влияющие на производительность таблеточного пресса, согласуются с этим.

5. Как поддерживать однородность веса таблеток в машине для изготовления таблеток?

Используйте прецизионный инструмент и высокоэффективные принудительные питатели, а также системы мониторинга в режиме реального времени. Регулярно проверяйте и заменяйте изношенные пуансоны/матрицы для обеспечения стабильной подачи порошка.—этот метод также применим ко всем типам таблеточных прессов.

6. Какие функции безопасности следует учитывать при покупке таблеточного пресса?

Основные функции безопасности включают в себя блокируемые защитные двери, кнопки аварийной остановки, функции контроля вибрации/давления и конструкцию, позволяющую менять пресс-форму без использования инструментов, что снижает эксплуатационные риски.—стандарты выбора безопасности для таблеточных прессов одинаковы.

7. Как сократить время простоя таблеточного пресса?

Выбирайте оборудование с цифровым управлением рецептурами, модульными быстросъёмными компонентами и стандартизированными пресс-формами. Разработайте план профилактического обслуживания, чтобы предотвратить износ деталей.—Это решение применимо также к таблеточным прессам и машинам для изготовления таблеток.

8. Какие производственные материалы используются в таблеточных прессах?

Структурные компоненты изготовлены из нержавеющей стали SS 304 (экономичная и устойчивая к коррозии), а поверхности, контактирующие с лекарственными препаратами, — из нержавеющей стали SS 316 (более высокая коррозионная стойкость, подходит для активных ингредиентов). Высокопрочные компоненты, такие как турели, могут быть изготовлены из нержавеющей стали SS 2Cr13, соответствующей стандартам материалов для таблеточных прессов.

Jinhai Plaza, No. 21, Jihua 5th Road, Chancheng District, Foshan City, Guangdong Province, China

Jinhai Plaza, No. 21, Jihua 5th Road, Chancheng District, Foshan City, Guangdong Province, China  +0757 82252350

+0757 82252350  +8618613054883

+8618613054883  manager@gdboanmachine.com

manager@gdboanmachine.com